Wärmemanagement für Solarthermische Kraftwerke

Grafik: Watlow Electric Manufacturing Co.

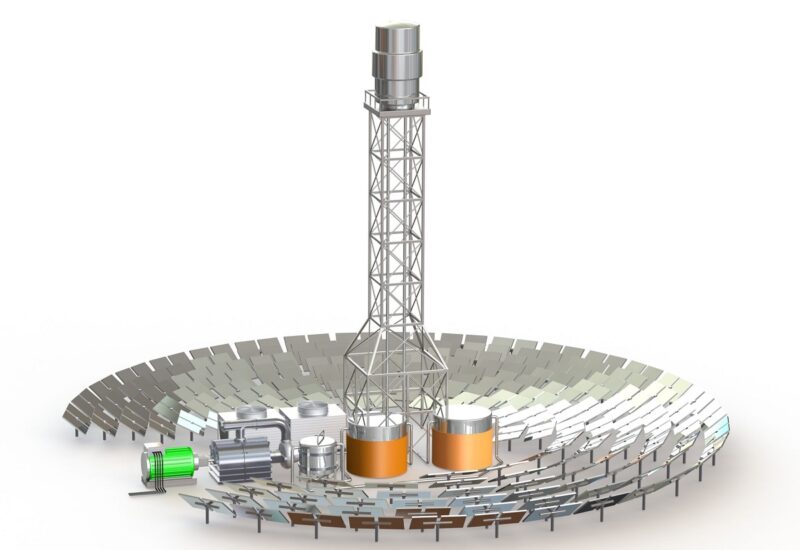

Grafik: Watlow Electric Manufacturing Co.Solarthermische Kraftwerke sind häufig mit Salzschmelzen als Wärmespeicher ausgestattet. Damit kann der Betreiber die schwankende Produktion von Strom aufgrund der wechselnden Sonneneinstrahlung ausgleichen.

Salzschmelzen als Standard-Energiespeicher

Salzschmelzen werden häufig für Solarthermische Kraftwerke als Wärmeträgermedium eingesetzt, weil sie gegenüber Thermoöl bessere Eigenschaften aufweisen: Während das Öl nur bis circa 400 °C verwendet werden kann, sind Salzschmelzen bis circa 565 °C stabil. Auf diese Weise kann Dampf mit höherer Temperatur generiert werden, der sich positiv auf den Wirkungsgrad der Dampfturbine und damit auf die erzeugte Energie im Stromgenerator auswirkt.

Daher haben sich seit geraumer Zeit chemische Verbindungen aus beispielsweise NaNO3 und KNO3 bewährt, die erst auf eine Temperatur von circa 265 °C vorgeheizt werden müssen, um zirkulieren zu können. Nachdem die Schmelze durch die Sonnenwärme im zentralen Absorber auf circa 565 °C weiter erhitzt wurde, fließt das Salz zunächst in einen Speichertank, wo es auf einer konstanten Temperatur gehalten wird. Dort kann es je nach Anlage mehrere Stunden verbleiben, um auch nachts oder bei Bewölkung Wärme bzw. Energie bereitstellen zu können. Anschließend pumpt die Anlage das Salz zu einem Dampfgenerator weiter, in dem durch die Wärme des Salzes aus Wasser Dampf entsteht. Bei diesem Vorgang kühlt das Salz ab und wird danach in den Kreislauf zurückgespeist. Der entstandene Wasserdampf wiederum betreibt eine Dampfturbine und einen Stromgenerator, der schließlich Energie erzeugt.

„Freezing“ und Leckagen als Hauptrisiken bei Salzschmelzen

Bei diesem komplexen und von sehr großen Temperaturunterschieden geprägten Prozess entstehen für Solarthermische Kraftwerke jedoch Schwierigkeiten, die sich einerseits auf die Effizienz und andererseits auf den Zustand der Anlage auswirken können. Auf dem Weg der Schmelze vom Dampfgenerator zurück in den zentralen Turm besteht die Gefahr, dass die Temperatur des Salzes unter einen spezifischen Grenzwert von circa 228 °C fällt und das Salz erstarrt („Freezing“).

Dies bedeutet ein großes Risiko für die Anlage, da das Salz Rohre verstopfen kann und damit den Gesamtprozess stilllegt. Gleichzeitig bedarf es eines signifikanten Einsatzes von Energie, um das festgewordene Salz wieder zu verflüssigen. Dies resultiert in einer schlechteren Energiebilanz und gefährdet die Wirtschaftlichkeit der Anlage. Ein weiteres Risiko besteht darin, dass an den eingesetzten Ventilen in den Leitungen Leckagen auftreten können. Dadurch verringert sich wiederum die Temperatur der Schmelze und die Wahrscheinlichkeit des Einfrierens steigt. Der Salzverlust wirkt sich außerdem negativ auf die Effizienz der Anlage aus und es entstehen gleichzeitig Stillstandszeiten, weil die Ventile gegebenenfalls repariert werden müssen. Ebenfalls kritisch ist eine zu starke Erhitzung des Salzes: Wird eine je nach Salzschmelze variierende Grenztemperatur von circa 585° C überschritten, löst sich das Salz auf und ist nicht mehr nutzbar.

Temperaturmanagement sorgt für stabile Zirkulation der Salzschmelze

Um diesen Problemen zu begegnen, wird durch ein Beheizungssystem die Temperatur ständig überwacht und reguliert. Dafür sind empfindliche Temperatursensoren nötig, die sowohl in den Speichertanks als auch in den Ein- und Auslass-Tanks des zentralen Turms eingesetzt werden. Außerdem werden für eine konstante Temperatur der Schmelze in den Speichertanks leistungsfähige Heizelemente benötigt: Diese Aufgabe übernehmen in der Regel zwischen sechs und acht Eintauchheizelemente, die in einem zusätzlichen Hüllrohr montiert sind und eine Länge von jeweils circa 5 m haben.

Bei den verwendeten Materialien in den Tanks muss außerdem auf Korrosionsbeständigkeit und die Eignung für hohe Temperaturen geachtet werden. Für die Hüllen der Heizelemente bietet sich hier beispielsweise Eisen-Nickel-Chrom-Legierung Alloy 800 oder der Spezialstahl SS347H an. Damit stellen Temperaturen bis 600 °C keine Schwierigkeit dar, das Material ist korrosionsbeständig und auch bei tiefen Temperaturen stabil. Alternativ können medienbehaftete Teile auch mit dem Chrom-Nickel-Edelstahl AISI 347 H ausgeführt werden, der ebenfalls hohe Temperaturen toleriert und gegenüber interkristalliner Korrosion beständig ist.

Doch nicht nur in den Speichertanks ist ein umfassendes Temperaturmanagement erforderlich: Auch im Absorber-Turm müssen zahlreiche Temperatursensoren und Regler verbaut sein, um einen gleichmäßigen Fluss der Schmelze zu sichern. Damit die Temperatur auch dort konstant bleibt, werden sämtliche medienführenden Leitungen mit Hochtemperatur-Rohrheizkörpern versehen, die sich durch eine besonders kurze Erhitzungszeit auszeichnen und dank der Verwendung von Alloy 800 oder dem Spezialstahl SS347H selbst hitzebeständig bis 982 °C sind. Gleichzeitig kann mit Hilfe der Regelungstechnik die Temperatur der Schmelze so gesteuert werden, dass keine lokal begrenzten Kaltzonen auftreten. Wahlweise bieten sich auch mineralisolierte Kabel an, um die Leitungen zu beheizen. Insgesamt gewährleistet das Wärmemanagement für Solarthermische Kraftwerke eine lückenlose Überwachung der Temperatur und somit einen reibungslosen Einsatz der Salzschmelze ohne kostspielige Stillstandszeiten und Einbußen bei der Effizienz.

27.3.2020 | Quelle: Watlow Electric Manufacturing Co. | solarserver.de © EEM Energy & Environment Media GmbH