ISE: Hocheffiziente Solarzellen doppelt so schnell produzieren

Foto: Fraunhofer ISE

Foto: Fraunhofer ISEHocheffiziente Solarzellen doppelt so schnell produzieren. Das will ein Konsortium aus Anlagenbauern, Messtechnikherstellern und Forschungsinstituten unter Leitung des Fraunhofer-Instituts für Solare Energiesysteme ISE erreichen. Dafür entwickelt es ein Proof-of-Concept für eine innovative Produktionslinie mit einem Durchsatz von 15 bis 20 Tausend Wafern pro Stunde. Das entspricht mindestens einer Verdopplung des aktuell üblichen Durchsatzes. Dafür entwickelte das Konsortium Verbesserungen für zahlreiche einzelne Prozessschritte. Eine Förderung kommt zudem vom Bundesministerium für Wirtschaft und Klimaschutz (BMWK).

»Im Jahr 2021 wurden 78 Prozent aller Silicium-Solarzellen in China produziert«, sagt Dr.-Ing. Ralf Preu, Bereichsleiter Photovoltaik-Produktionstechnologie am Fraunhofer ISE. »Für einen schnellstmöglichen Ausbau der Solarenergie und um unsere Lieferketten robuster zu machen, sollten wir in Europa wieder eigene Fertigungen von hocheffizienten Solarzellen aufbauen. Eine Steigerung des Durchsatzes und der Ressourceneffizienz der eingesetzten Produktionstechnik ergibt substanzielle Kostenreduktions- und Nachhaltigkeitspotenziale.«

Neue Konzepte für die Silicium-Solarzellenproduktion

Für die Optimierung des Produktionsprozesses untersuchte das Konsortium die einzelnen Schritte in der Produktion hocheffizienter Silicium-Solarzellen. Für zahlreiche Prozessschritte realisierten sie dabei auch neue Entwicklungen. So setzten die Forscherinnen und Forscher unter anderem ein neues on-the-fly Anlagenkonzept für die Laserbearbeitung um, das die Wafer kontinuierlich prozessiert, während sie sich auf einem Band mit hoher Geschwindigkeit unter dem Laserscanner hindurchbewegen. Für die Metallisierung der Solarzellen nutzte das Konsortium ferner ein Verfahren mit Rotationssiebdruck anstelle des aktuellen Standardverfahrens mit Flachbett-Siebdruck.

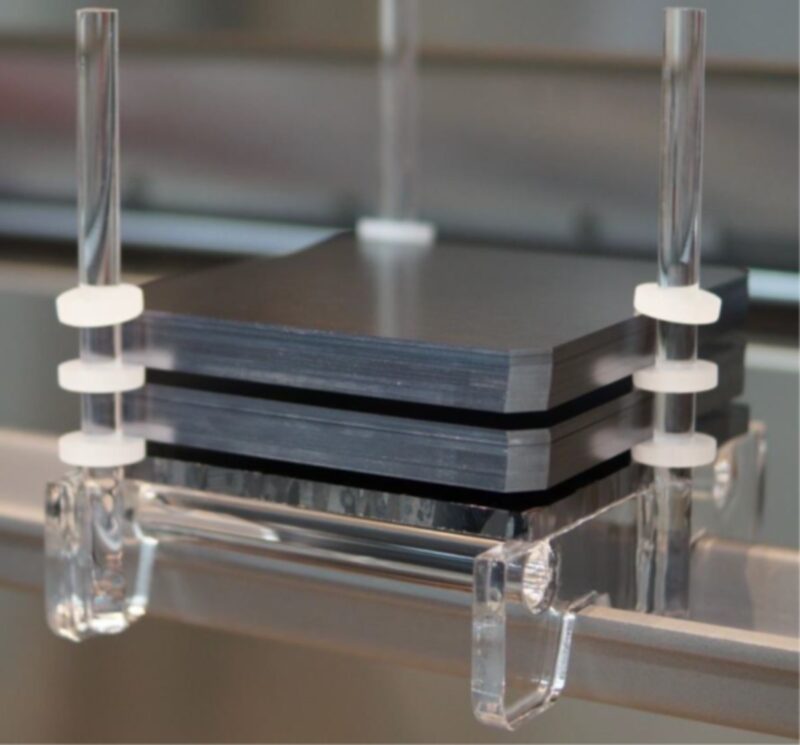

Solarzellen benötigen zudem unterschiedlich dotierte Bereiche, zum Beispiel für den Übergang zwischen Siliciumschicht und den Metallkontakten. Forscherinnen und Forscher des Fraunhofer ISE kombinierten die hierfür durchgeführte Diffusion sowie die thermische Oxidation der Wafer in einem Prozessschritt. Dafür werden die Wafer nicht mehr einzeln aufgestellt, sondern aufeinander gestapelt in Stacks im Ofen prozessiert. Der thermische Oxidationsprozess sorgt so gleichzeitig für die Entstehung des endgültigen Dotierungsprofils wie auch für die Oberflächenpassivierung. Damit steigt der Durchsatz des Verfahrens um den Faktor 2,4.

Nach dem Druck der Elektroden auf die Solarzelle wird der Kontakt der Elektroden zur Silizium-Solarzelle in Inline-Öfen beidseitig ausgebildet. Mit Standard-Öfen hätte eine Erhöhung des Durchsatzes für diesen Prozessschritt eine deutliche Vergrößerung des Heizraums bedeutet. Das Projekt-Konsortium installierte stattdessen eine dreimal schnellere Bandgeschwindigkeit im Ofen und verglich die Qualität der so gefeuerten Solarzellen mit dem heutigen Standard. Das Ergebnis: eine deutliche Steigerung des Durchsatzes bei gleichbleibender Effizienz der Solarzellen.

Für die abschließende Charakterisierung der fertigen Solarzellen entwickelte das Konsortium zwei Konzepte. Um die Zellen in zukünftigen Produktionslinien schneller testen zu können, kommen eine kontaktlose und eine Methode mit gleitenden Kontakten zum Einsatz. Dies erlaubt es die Zellen auch beim Vermessen kontinuierlich mit einer Bandgeschwindigkeit von 1,9 Metern pro Sekunde zu transportieren. Das Team konnte eine hohe Messgenauigkeit ihrer Konzepte demonstrieren. Für die kontaktlose Methode wurde ein Patentantrag gestellt.

26.9.2022 | Quelle: Fraunhofer ISE | solarserver.de © Solarthemen Media GmbH