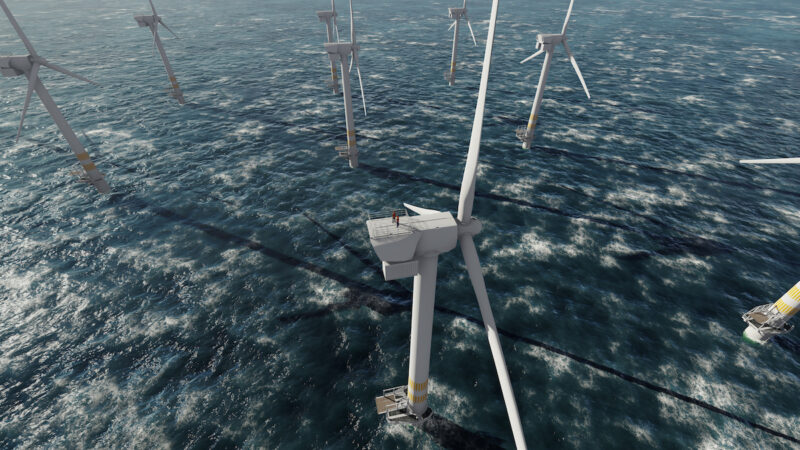

Leichtbau und neue Schweißnähte lassen Offshore-Windenergie weiter wachsen

Foto: dragancfm /stock.adobe.com

Foto: dragancfm /stock.adobe.comOffshore-Windenergie-Anlagen werden immer größer. So können sie mehr Leistung liefern und die stabileren Winde in den höheren Luftschichten nutzen. Die Bundesanstalt für Materialforschung und -prüfung (BAM) hält angesichts des Wachstums der Offshore-Windenergie-Anlagen einen Umstieg auf Leichtbau mit modernen und hochfesten Stählen in naher Zukunft für unvermeidlich. Neben wirtschaftlichen Gründen sei schon das reine Eigengewicht ein Limit für den Anlagenbau mit herkömmlichem Stahl.

Hochfeste Stähle und Leichtbau könnten 400 Tonnen Stahl pro Windenergie-Anlagen sparen

Je nach Konstruktionstyp bestehen heutige Offshore-Anlagen aus bis zu 2000 Tonnen Stahl, schreibt die BAM in einer Pressemitteilung. Ein großer Teil davon werde für die Tragstrukturen verwendet, die unterhalb der Wasserlinie liegen. Würde man konsequent auf Leichtbau mit hochfestem Stahl setzen, ließen sich laut BAM bis zu 20 Prozent einsparen. Das wären immerhin 400 Tonnen Stahl pro Anlage. Allerdings ließ sich das Potenzial der hochfesten Stähle bisher nicht ausschöpfen, da die Schweißnähte eine Schwachstelle bildeten.

„Windenergieanlagen sind, zumal auf See, gewaltigen Belastungen durch Wind und Wellen ausgesetzt, die das Material schwingend, das heißt zyklisch wechselnd, beanspruchen. Gerade die Schwingfestigkeit moderner hochfester Stähle wird durch den Schweißvorgang beeinträchtigt, weil dieser zu strukturellen Veränderungen im Material führt“, erklärt Arne Kromm, Experte für Schweißtechnik an der BAM. „Gleichzeitig werden diese Nähte während des Betriebs der Anlage am höchsten belastet.“

Neue Zusätze sollen Schweißnähte stabiler machen

Es gibt bereits Methoden, um Schweißnähte an besonders kritischen Stellen manuell nachzubearbeiten. Doch die Verfahren sind personal- und zeitintensiv und entsprechend teuer.

Aus diesem Grund testet die BAM in einem Kooperationsprojekt neuartige Schweißzusätze, die die Schweißnähte an den besonders kritischen Stellen ertüchtigen sollen. „Es handelt sich dabei um spezielle Legierungen. Sie bilden bei der Abkühlung eine Struktur aus, die die Eigenspannung im Material reduziert, so die Schweißnaht stabilisiert und ihre Schwingfestigkeit erhöht“, erklärt Arne Kromm.

Ziel sei es, der Industrie eine sichere Verarbeitung dieser speziellen Schweißzusätze zu ermöglichen. Gleichzeitig sollen die Erkenntnisse aus den Tests in die entsprechenden Regelwerke einfließen, damit diese entsprechend angepasst werden können.

Relevant sind die Projektergebnisse nicht nur für Windenergieanlagen, sondern allgemein für den Maschinen-, Automobil- und Stahlbau, um das große Leichtbaupotenzial hochfester Stähle voll ausschöpfen zu können. Nicht zuletzt auch für die großen Spezialkräne, die benötigt werden, um noch gigantischere Windenergieanlagen errichten zu können.

An dem Projekt sind auch das Fraunhofer-Institut für Werkstoffmechanik (IWM) und die Forschungsvereinigung des Deutschen Verbands für Schweißen und verwandte Verfahren (DVS) beteiligt. Es wird vom Bundesministerium für Wirtschaft und Klimaschutz im Rahmen eines Programms zur Förderung der industriellen Gemeinschaftsforschung (IGF) gefördert.

Um Korrossionsschutz-Verfahren an den Gründungen von Offshore-Windenergie-Anlagen zu untersuchen, hat die BAM kürzlich ein eigenes Meerwasser-Labor errichtet.

23.08.2023 | Quelle: BAM | solarserver.de © Solarthemen Media GmbH